20 نکته کلیدی و اساسی

که باید در کالیبراسیون گیج های فشار در نظر بگیرید !

20 نکته کلیدی در کالیبراسیون گیج های فشار وجود دارد که ضروری است بدانید. گیج های فشار ابزار بسیار رایجی در صنعت هستند. مانند هر دستگاه اندازه گیری، فشار سنج ها باید در فواصل زمانی معین کالیبره شوند تا از دقت آنها اطمینان حاصل شود. هنگام کالیبره کردن گیج های فشار باید موارد زیادی را در نظر گرفت. در این مقاله 20 موردی که باید هنگام کالیبره کردن فشارسنج ها در نظر بگیرید، فهرست شده است.

20 نکته کلیدی که در این مقاله مورد بحث قرار گرفته است به شرح زیر است:

1- کلاس های دقت یا رده درستی گیج های فشار Acc.

2- سیال مورد استفاده برای ایجاد فشار

3- آلودگی و کثیفی

4- اختلاف ارتفاع

5- تست نشتی در اتصالات و لوله ها

6- اثر آدیاباتیک

7- گشتاور بستن اتصالات

8- کالیبراسیون / موقعیت نصب

9- منبع صحیح ایجاد فشار

10- ورزش یا تمرین دادن گیج فشار

11- روش صحیح خواندن مقدار فشار (رزولوشن)

12- تعداد نقاط کالیبراسیون

13- خطای پسماند

14- “ضربه زدن” روی فشارسنج

15- تعداد چرخه های کالیبراسیون (تکرارپذیری)

16- تنظیم / تصحیح

17- مستندات – گواهی کالیبراسیون

18- شرایط محیطی اجرای کالیبراسیون

19- قابلیت ردیابی اندازه گیری

20- عدم قطعیت کالیبراسیون

فشار چیست ؟

قبل از اینکه در مورد هر یک از مواردی که باید هنگام کالیبره کردن فشارسنج ها در نظر بگیریم بحث کنیم، اجازه دهید نگاهی گذرا به چند مفهوم اساسی دیگر بیندازیم.

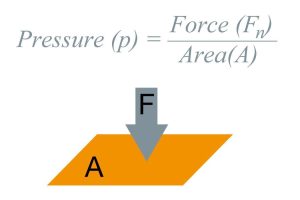

تعریف فشار:

فشار نیرویی است که عمود بر سطح وارد می شود. پس فشار برابر است با نیرو در واحد سطح، مطابق با فرمول زیر:

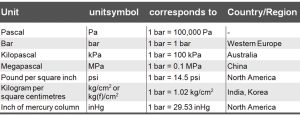

واحد فشار:

تعداد زیادی واحدهای مختلف فشار در سرتاسر جهان استفاده می شود و این گاهی اوقات می تواند بسیار گیج کننده باشد. واحد فشار طبق سیستم SI، پاسکال Pa می باشد که نیرویی معادل یک نیوتن در هر متر مربع است. از آنجایی که پاسکال یک واحد بسیار کوچک است، اغلب با ضرایبی مانند هکتو، کیلو و مگا استفاده می شود.

- انواع فشار:

چندین نوع فشار مختلف از جمله گیج، مطلق، خلاء، دیفرانسیل و … وجود دارد. تفاوت اصلی این نوع فشار در نقطه مرجعی است که فشار اندازه گیری شده با آن مقایسه می شود. گیج های فشار نیز برای همه این انواع فشار موجود هستند. همچنین، گیج های مرکب، از جمله مقیاس ترکیبی برای فشار گیج (مثبت) و فشار خلاء (منفی) در دسترس هستند.

- وسایل اندازه گیری فشار:

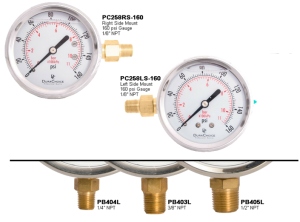

هنگام صحبت در مورد فشار سنج ها، طبیعی است که به نشانگرهای فشار آنالوگ که با یک سوزن اشاره گر (عقربه) و یک مقیاس فشار ارائه می شوند، مراجعه کنید. اینها معمولاً طبق استاندارد EN 837 یا ASME B40.100 تولید می شوند. اغلب این نوع فشارسنج های آنالوگ با لوله، دیافراگم یا کپسول بوردون ساخته می شوند. یک ساختار مکانیکی وجود دارد که نشانگر را با افزایش فشار حرکت می دهد و باعث حرکت نشانگر در سراسر مقیاس می شود.

گیج های فشار به کلاس های دقت مختلفی تقسیم می شوند که دقت گیج و همچنین سایر ویژگی ها را مشخص می کنند. رده های درستی گیج های فشار معمولاً به صورت 1، 1.6، 2.5، 4، 6 تقسیم میشوند که تا ضرایب 10 تایی (10، 16، 25، 40، 60) و غیره ادامه مییابد.

اندازه ی صفحه گیج ها معمولاً 40، 50، 63، 80، 100، 115، 160 و 250 میلی متر و سایز اتصال آنها (1 ½، 2، 2 ½، 4، 4 ½، و 6 اینچ) هستند. قابل ذکر است که گیج های دقیق تر معمولا قطر بیشتری دارند.

کانکتورهای فشار معمولاً رزوه های لوله موازی (G) مطابق با ISO 228-1 یا رزوه های لوله مخروطی (NPT) مطابق با ANSI/ASME B1.20.1 هستند. فشارسنج های دیجیتالی نیز وجود دارند که به جای نشانگر آنالوگ دارای نشانگر عددی دیجیتالی فشار هستند. این مقاله بر روی گیج های فشار عقربه ای تمرکز دارد، اما بیشتر اصول برای هر دو معتبر است.

گیج های فشار معمولاً در تمام صنایع استفاده می شوند و ابزار بسیار رایجی برای کالیبره شدن هستند. مانند هر دستگاه اندازهگیری فرآیند، باید در فواصل زمانی معین کالیبره شود تا از درستی اندازهگیری اطمینان حاصل شود. گیج ها به عنوان ابزار مکانیکی، ریسک رانش را به دلیل استرس مکانیکی افزایش می دهند.

برای اطلاعات بیشتر در مورد اینکه هر چند وقت یکبار باید گیج ها را کالیبره کرد، لطفاً به مقاله دوره کالیبراسیون تجهیزات اندازه گیری مراجعه کنید؟

- اصل اساسی کالیبراسیون

اگر اصل کالیبراسیون گیج فشار را به حداقل خود ساده کنیم، می توانیم بگوییم که وقتی یک گیج فشار را کالیبره می کنیم، یک ورودی فشار دقیق شناخته شده ارائه می دهیم و نشانه روی گیج را می خوانیم و سپس اینها را مستند و مقایسه می کنیم. تفاوت در مقادیر خطا است و خطا باید کمتر از رده ی درستی گیج تحت کالیبراسیون باشد.

20 نکته کلیدی در کالیبراسیون گیج های فشار

در ادامه 20 مورد از متداول ترین و مهم ترین مواردی که در کالیبراسیون گیج های فشار باید در نظر بگیرید را خواهید خواند.

1- به رده ی درستی گیج فشار توجه کنید

گیجهای فشار در کلاسهای درستی یا Acc. مختلف موجود هستند.

رده های درستی در ASME B40.100 مشخص شده است (دقت کلاس ها از محدوده 0.1 تا 5٪) و همچنین در استانداردهای EN 837 (کلاس های دقت از محدوده 0.1 تا 4٪).

مشخصات کلاس دقت اغلب “% محدوده” است به این معنی که اگر کلاس دقت 1٪ باشد و اگر محدوده مقیاس صفر تا 100 psi باشد، دقت ± 1 psi است.

مطمئن شوید که کلاس دقت گیجی را که قرار است کالیبره کنید، می دانید، زیرا به طور طبیعی سطح دقت قابل قبولی را مشخص می کند، اما تأثیرات دیگری نیز بر رویه کالیبراسیون خواهد داشت.

2- سیال درستی را برای استفاده انتخاب کنید

هنگام کالیبره کردن فشارسنج ها، رایج ترین سیال های فشار، گاز یا مایع هستند. گاز اغلب هوای معمولی است، اما در برخی کاربردها، می تواند گازهای مختلفی مانند نیتروژن نیز باشد. مایع هم معمولاً آب یا روغن است.

پس سیال مورد استفاده می تواند : آب، روغن، هوا، نیتروژن یا… باشد. انتخاب نوع سیال به محل استفاده گیج و محدوده ی فشار بستگی دارد. در این مورد حتما از مشتری خود سوال کرده و حتما به علائم روی گیج توجه کنید.

هیچ وقت گیج فشار اکسیژن را با روغن انجام ندهید.

این انتخاب نوع سیال همچنین به محدوده فشار نیز بستگی دارد. گیج های فشار پایین برای کالیبره کردن با هوا/گاز عملی هستند، اما با افزایش دامنه فشار، استفاده از مایع به عنوان سیال کاربردی تر و ایمن تر است.

3- از کثیف یا آلوده نبودن گیج مطمئن باشید

گیج فشار در محل نصب در یک فرآیند از سیال مشخصی استفاده می کند که می تواند برای تجهیزات کالیبراسیون شما مضر باشد. ممکن است مواد، روغن و یا ذراتی در قسمت داخلی گیج فشار باشد. کثیفی می تواند به کالیبراتورهای حساس فشار آسیب بزند یا با مسدود کردن مسیر باعث خطا در برداشت نتایج گردد.

برای گیج های مورد استفاده با سیال گازی، می توانید از فیلترهای تله ای کثیفی و رطوبت استفاده کنید، اما برای گیج های مایع، باید قبل از کالیبراسیون، گیج را تمیز کنید.

4- مرجع و گیج تحت کالیبراسیون را هم ارتفاع نصب کنید

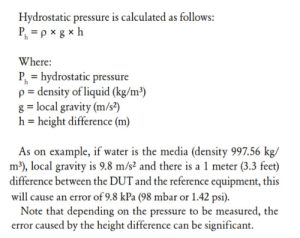

اگر تجهیزات کالیبراسیون و گیج کالیبره شونده در ارتفاع متفاوتی نصب شوند، فشار هیدرواستاتیکی محیط فشار در لوله ها میتواند باعث خطا شود. این اتفاق معمولاً وقتی سیال گاز است مشکلی ندارد. اما هنگامی که سیال، مایع باشد، سیال موجود در لوله ها به دلیل فشار هیدرواستاتیک می تواند باعث ایجاد خطا شود. بزرگی خطا به چگالی مایع و اختلاف ارتفاع بستگی دارد، زیرا گرانش مایع را به داخل لوله می کشد. در صورتی که امکان هم ارتفاع بودن کالیبراتور و گیج تحت کالیبراسیون وجود نداشته باشد. باید تاثیر اختلاف ارتفاع را در حین کالیبراسیون مطابق با مثال محاسبه و در نظر گرفت.

5- اتصالات هیچگونه نشتی نباید داشته باشند

اگر در حین کالیبراسیون نشتی در لوله ها و اتصالات وجود داشته باشد، ممکن است خطاهای غیرقابل پیشبینی رخ دهد. بنابراین قبل از کالیبراسیون باید آزمایش نشتی انجام شود. ساده ترین آزمایش نشتی این است که سیستم را تحت فشار قرار دهید و بگذارید فشار برای مدتی تثبیت شود و نظارت کنید که فشار زیاد افت نکند.

برخی از سیستمهای کالیبراسیون (کنترلکنندههای فشار) ممکن است بتوانند فشار را حتی در صورت نشتی حفظ کنند، که فشار را تنظیم میکند. در این حالت، مشاهده نشتی دشوار است، بنابراین کنترل کننده باید بسته شود تا یک سیستم بسته برای تست نشتی فعال شود. همانطور که در مورد بعد توضیح داده خواهد شد، همیشه باید در سیستم بسته، به خصوص با گاز ، اثر آدیاباتیک نیز در نظر گرفته شود.

6- از اثر آدیاباتیک غافل نباشید

در یک سیستم بسته با گاز به عنوان رسانه فشار، دمای گاز بر حجم گاز تأثیر می گذارد که بر فشار تأثیر می گذارد.

هنگامی که فشار به سرعت افزایش می یابد، دمای گاز افزایش می یابد و این دمای بالاتر باعث انبساط گاز و در نتیجه حجم بیشتر و فشار بیشتر می شود. وقتی دما شروع به خنک شدن می کند، حجم گاز کمتر می شود و این باعث افت فشار می شود. این افت فشار ممکن است مانند نشتی در سیستم به نظر برسد، اما در واقع ناشی از اثر آدیاباتیک به دلیل تغییر دمای گاز است. هرچه فشار سریعتر تغییر کند، تأثیر آن بیشتر است. تغییر فشار ناشی از این اثر به تدریج با تثبیت دما کمتر می شود. بنابراین، اگر فشار را به سرعت تغییر دادید، قبل از قضاوت در مورد نشتی در سیستم، مطمئن شوید که برای مدتی آن را تثبیت کرده اید.

7- نیروی گشتاور بستن اتصالات را در نظر بگیرید

به خصوص برای گیج های حساس به گشتاور، هنگام اتصال کانکتورهای فشار به گیج از نیروی بیش از حد استفاده نکنید. وارد آوردن گشتاور زیاد ممکن است به گیج فشار آسیب برساند. دستورالعمل های سازنده را برای نیروی گشتاور مجاز دنبال کنید. برای استفاده از ابزار و آداپتورهای مناسب وقت بگذارید.

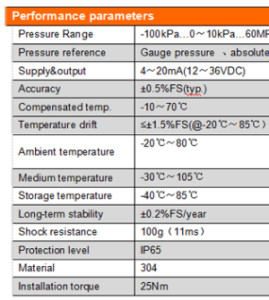

به عنوان مثال: به دیتاشیت روبرو توجه نمایید. در این مثال ، سازنده گشتاور مجاز برای نصب را 25Nm اعلام کرده است. در صورت عدم رعایت مقدار مجاز به احتمال زیاد تجهیز آسیب خواهد دید.

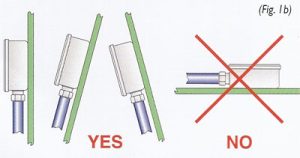

8- موقعیت نصب را رعایت نمایید.

از آنجایی که فشار سنج ها ابزارهای مکانیکی هستند، موقعیت آن بر روی عملکردشان تاثیر می گذارد. بنابراین، توصیه می شود گیج را در همان موقعیتی که در فرآیند استفاده می شود، کالیبره کنید. مشخصات سازنده برای موقعیت عملیات نصب نیز باید در نظر گرفته شود.

یک ویژگی معمولی برای موقعیت نصب این است که تغییر 5 درجه در موقعیت نباید نشانگر گیج را بیش از نیمی (0.5 برابر) کلاس دقت تغییر دهد.

9- منبع ایجاد فشار مناسب انتخاب کنید !!

برای کالیبره کردن یک گیج فشار، باید فشار وارد شده به گیج را تامین کنید.

راه های مختلفی برای انجام این کار وجود دارد:

می توانید از پمپ دستی فشار (Hand Pump) ، تنظیم کننده های فشار (Pressure Controler) یا حتی تستر وزن مرده (DWT) استفاده کنید. Dead Weight Tester فشار بسیار دقیقی را ایجاد می کند و برای اندازه گیری فشار نیازی به کالیبراتور جداگانه ندارید. اما DWT یک وسیله اندازه گیری گران است، خیلی متحرک نیست، برای استفاده نیاز به توجه زیادی دارد و به کثیفی حساس است. استفاده از یک هندپمپ فشار برای تولید فشار و یک تست گیج فشار برای اندازه گیری دقیق فشار بسیار رایج تر است. همچنین می توان از کنترل کننده فشار برای تامین فشار استفاده کرد.

10- گیج فشار را قبل از کالیبراسیون تمرین دهید !!

گیج فشار به دلیل ساختار مکانیکی خود همیشه مقداری اصطکاک در حرکت خود دارد و ممکن است به مرور زمان رفتار خود را تغییر دهد. بنابراین باید قبل از کالیبراسیون آن را تمرین کنید.!! این امر به ویژه در مواردی که گیج برای مدتی تحت فشار نبوده، صادق است. برای این کار، حداکثر فشار اسمی را تامین کنید و بگذارید یک دقیقه بماند، سپس فشار را تخلیه کنید و یک دقیقه صبر کنید. قبل از شروع به انجام چرخه کالیبراسیون واقعی باید این فرآیند را 2-3 بار تکرار کنید. این کار باعث روان شدن سیستم گیج می شود.

11 - روش خواندن صحیح مقدار فشار را رعایت کنید...

مقیاس در فشار سنج ها خوانایی محدودی دارد. دارای علائم مقیاس اصلی و فرعی است، اما خواندن دقیق مقدار فشار زمانی که نشانگر بین علائم مقیاس قرار دارد دشوار است. وقتی عقربه دقیقاً در یک نقطه مقیاس قرار دارد، بسیار ساده تر است. بنابراین توصیه می شود فشار ورودی را طوری تنظیم کنید که عقربه دقیقاً روی یک علامت نشانگر قرار گیرد و سپس فشار ورودی مربوطه را ثبت کنید. اگر فقط فشار ورودی دقیق مشخصی را وارد کنید و سپس سعی کنید نشانگر را بخوانید، به دلیل دقت خواندن محدود، باعث خطا می شود.

همچنین، مهم است که به عقربه عمود بر مقیاس سنجه نگاه کنید. بسیاری از گیج های دقیق دارای یک آینه بازتابنده در امتداد مقیاس، پشت عقربه هستند. این آینه به شما کمک می کند آن را بخوانید، و باید زمانی آن را بخوانید که انعکاس آینه عقربه دقیقاً پشت عقربه واقعی باشد. سپس می دانید که به طور عمود/مستقیم به گیج نگاه می کنید.

12- نقاط کالیبراسیون را بر اساس Acc گیج انتخاب کنید !!

مطابق با راهنمای EURAMET Calibration Guide No. 17 ویرایش 2019 کلاسهای دقت مختلف گیجها، تعداد نقاط کالیبراسیون را تعیین میکنند. در این راهنما 3 روش پایه ، استاندارد و جامع پیشنهاد شده است. در عمل، گاهی اوقات گیج ها با نقاط کالیبراسیون کمتری کالیبره می شوند. هیسترزیس بعداً مورد بحث قرار می گیرد، اما برای پی بردن به هیسترزیس، کالیبراسیون باید با افزایش و کاهش نقاط فشار انجام شود. طبیعتاً تعداد نقاط و چرخههای کالیبراسیون به کاربرد، بحرانی بودن و نیاز به دقت بستگی دارد.

مثال : برای گیجهای دقیق (بهتر از 0.05٪) مطابق “رویه کالیبراسیون جامع” باید 11 نقطه شامل نقطه ی صفر و سایر نقاط با فواصل 10% ، با 3 تکرار افزایش و کاهش فشار انتخاب گردد.

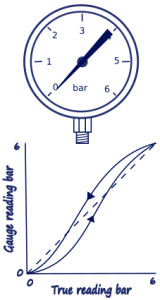

13- از خطای پسماند کالیبراسیون غافل نشوید !!!

باز هم، به دلیل ساختار مکانیکی، فشار سنج ممکن است کمی پسماند داشته باشد. این این یعنی هنگامی که به یک نقطه فشار با فشار افزایشی در مقایسه با فشار کاهشی نزدیک میشویم، مقدار دقیقاً یکسان نیست. برای پی بردن به میزان هیسترزیس (پسماند) باید گیج را با افزایش و کاهش نقاط کالیبراسیون کالیبره کنید، یعنی ابتدا با فشار بالا و سپس پایین برود. در حین انجام این کار، مهم است که مطمئن شوید که فشار فقط به سمت دلخواه حرکت می کند. به عنوان مثال، هنگامی که با افزایش فشار کالیبره میکنید، باید مطمئن شوید که هنگام تنظیم دقیق فشار، فشار را در هیچ نقطهای کاهش نمیدهید، زیرا این باعث میشود اطلاعات هیسترزیس را از دست بدهید. اگر با افزایش فشار از نقطه هدف عبور کردید، باید کمی به پایین برگردید و سپس دوباره فشار را به نقطه هدف افزایش دهید.

14- یک ضربه کوچک مشکل گشا !!

گاهی اوقات یک فشارسنج مکانیکی ممکن است نیاز به ضربه ملایم داشته باشد تا مطمئن شوید که از هرگونه اصطکاک یا انعطاف پذیری از دست رفته رها می شود، به خصوص اگر مدتی از آن استفاده نشده باشد. در طول کالیبراسیون، هنگامی که فشار ورودی تثبیت شد، می توانید به آرامی روی گیج ضربه بزنید تا ببینید آیا عقربه ی گیج تغییر می کند یا خیر.

البته باید در ضربه زدن یسار محتاط باشید تا به گیج آسیبی وارد نشود.

15 - تعداد چرخه های کالیبراسیون (تکرارپذیری) را در نظر بگیرید...

در طول کالیبراسیون، چرخه های کالیبراسیون چندین بار تکرار می شوند تا تکرارپذیری گیج تحت کالیبراسیون مشخص شود. اگر گیج کالیبرهشده تکرارپذیری بدی داشته باشد، نتایج متفاوتی را در طول دورههای کالیبراسیون مختلف خواهد داد. اگر فقط با یک چرخه آن را کالیبره کنید، اطلاعات تکرارپذیری و بخشی از حقیقت را از دست خواهید داد. همانطور که قبلا ذکر شد، دقیق ترین گیج ها باید با 3 سیکل کالیبراسیون کالیبره شوند. در عمل تکرارپذیری اغلب به عنوان یک آزمایش نوع برای انواع خاص تجهیزات (ساخت/مدل) انجام میشود و زمانی که تکرارپذیری معمولی مشخص شد، کالیبراسیون واقعی در عمل تنها با یک چرخه کالیبراسیون، با در نظر گرفتن تکرارپذیری معمولی انجام میشود.

گاهی اوقات ممکن است انجام تکرارپذیری به دلیل وقت گیر بودن از طرف کارشناس نادیده گرفته شود . با نظارت درست مانع از حذف این گزینه شوید…

16 - تنظیم / تصحیح گیج رو بخشی از کالیبراسیون بدانید..

اگر کالیبراسیون As Found نشان دهد که گیج در حد الزامات دقت نیست، باید گیج تنظیم شود. در بیشتر موارد گیج باید طوری تنظیم شود که در حد مجاز باشد. پس از تنظیم، گیج باید دوباره کالیبره شود تا ثبات وضعیت را تأیید کند.

در صورت عدم امکان تنظیم گیج مورد نظر، می توان یک ضریب تصحیح محاسبه کرد و این ضریب باید در استفاده معمولی در نظر گرفته شود. البته این کار استفاده را دشوارتر خواهد کرد. اگر گیج خطای بزرگی دارد، بهتر است آن را تعمیر/تعویض کنید و اصرار به تنظیم آن نکنید، زیرا به احتمال زیاد وضعیت آن پایدار نخواهد ماند.

17 - گواهی کالیبراسیون صادر کنید...

یکی از جنبه های مهم و اصلی برای کالیبراسیون، مستندسازی نتایج و صدور یک گواهی کالیبراسیون معتبر است. گواهینامه باید فشار اعمال شده، مقادیر خوانده شده و همچنین محاسبه خطا را مستند کند. مطمئناً گواهینامه کالیبراسیون باید حاوی اطلاعات دیگری نیز باشد، همانطور که در استانداردها/ مقررات تصریح شده است، از جمله عدم قطعیت کالیبراسیون و قاعده ی تصمیم گیری. همچنین در صورت نیاز میتوانید برای نتایج کالیبراسیون، معادله ی آن را نیز ارائه کنید.

از سند DKD-5 می توانید برای این منظور استفاده کنید.

18 - شرایط محیطی کالیبراسیون را ثبت کنید...

اکثر گیج ها دارای اثر دمای مشخص شده هستند و این باید در محاسبات در نظر گرفته شود. اغلب شما گیج را در دمای معمولی اتاق کالیبره می کنید، اما گیج ممکن است در دمای متفاوتی در فرآیند استفاده شود. این تفاوت در دما ممکن است باعث تفاوت بین نتایج کالیبراسیون و زمان استفاده در فرآیند شود.

برای در جریان قرار گرفتن کاربر الزاما شرایط محیطی (دما و رطوبت) در حین کالیبراسیون باید در گواهی کالیبراسیون ثبت شود.

تاثیر شرایط محیطی بر مقادیر اندازه گیری، یکی از مولفه های جدول بودجه عدم قطعیت است. مسلما ثبت آن به شما کمک می کند تا تخمین درست تری از عدم قطعیت داشته باشید.

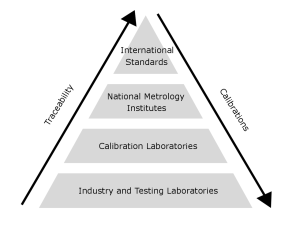

19 – قابلیت ردیابی اندازه شناسی باید برقرار باشد...

مانند هر کالیبراسیون دیگر، باید اطمینان حاصل کنید که استاندارد مرجعی که استفاده می کنید دارای گواهی کالیبراسیون معتبر باشد. گواهینامه کالیبراسیون مراجع مورد استفاده باید به استانداردهای ملی یا بین المللی (قابلیت ردیابی اندازه شناسی) متصل باشد.

در استاندارد الزامات آزمایشگاه های کالیبراسیون ISO/IEC 17025 با دقت و جزئیات بیشتری شرح داده شده است. براساس این استاندارد، کالیبراسیون باید از طریق استانداردهای ملی به سیستم بین المللی واحدها (SI) قابل ردیابی باشد. در صورتی که شما به عنوان یک آزمایشگاه کالیبراسیون فعالیت می کنید، قابلیت ردیابی را باید برقرار داشته باشید. در غیر اینصورت گواهینامه صادر شده توسط آزمایشگاه شما اعتبار لازم را ندارد.

20- عدم قطعیت کالیبراسیون (TUR/TAR) و قاعده تصمیم گیری

بعد از هر کالیبراسیون باید عدم قطعیت اندازه گیری ها ارائه گردد در غیر این صورت نتیجه اندازه گیری ارزش زیادی نخواهد داشت. به نظر می رسد آگاهی از عدم قطعیت کالیبراسیون در حال افزایش است و بیشتر از قبل در استانداردها و مقررات مربوطه گنجانده شده است. در برخی آزمایشگاه ها TUR یا TAR به جای عدم قطعیت گزارش می شود. مفهوم این کار این است که مطمئن شوید کالیبراتوری (یا استاندارد مرجع) دارید که چندین برابر دقیق تر از تجهیز تحت کالیبراسیون است. به عقیده ی برخی اگر این را می دانید نیازی به نخمین عدم قطعیت ندارید. یکی از رایج ترین نسبت های استفاده شده 1:4 است. نسبت 1:4 به این معنی که مشخصات کالیبراتور چهار برابر بهتر از مشخصات تجهیزات تحت کالیبره است.

به هر حال توجه داشته باشید که با استفاده از این روش (نسبت TUR/TAR) از تمام اجزای عدم قطعیت فرایند کالیبراسیون خود آگاه نیستید و نمی دانید کالیبراسیون واقعا چقدر خوب است. بنابراین، تخمین عدم قطعیت گسترده کالیبراسیون پیشنهاد بهتری است.

بر اساس ویرایش 2017 استاندارد ISO/IEC 17025 باید با رعایت قاعده ی تصمیم گیری بر اساس سند ISO guide98-4 در خصوص نتایج اظهار نظر کرد. همچنین اصلی ترین مولفه برای اجرای قواعد تصمیم گیری، آگاهی از عدم قطعیت اندازه گیری است.

برای آگاهی و آشنایی بیشتر با مفاهیم عدم قطعیت اندازه گیری به پایگاه دانش/استانداردها و مراجع سایت ما مراجعه نمایید.

کارشناسان ما برای مشاوره و تسهیل تصمیم گیری در خرید شما، همراه شما خواهند بود.

سوالات خود را در زیر همین مطلب ، بپرسید. کارشناسان ما، در اسرع وقت پاسخگو خواهند بود.